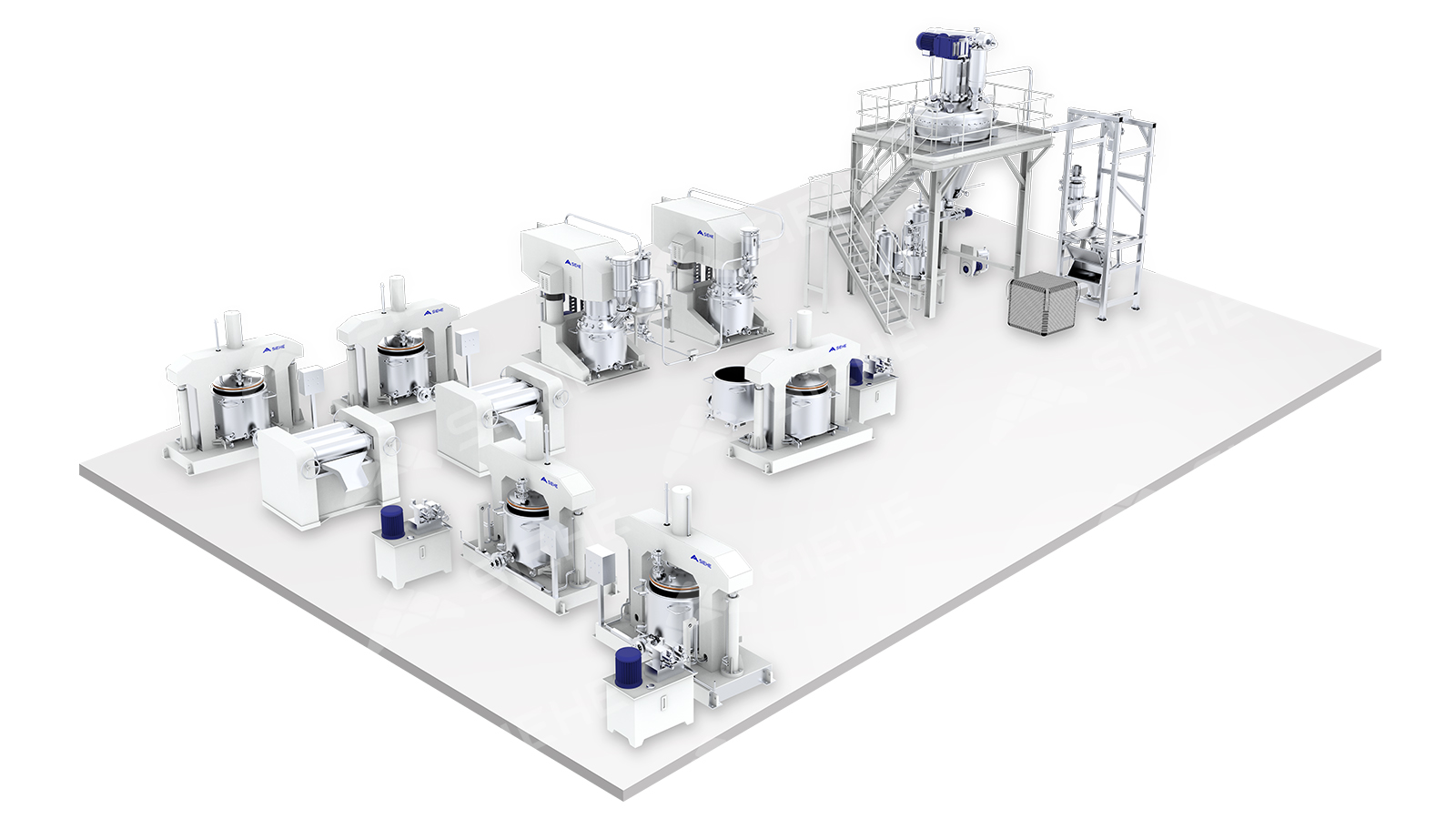

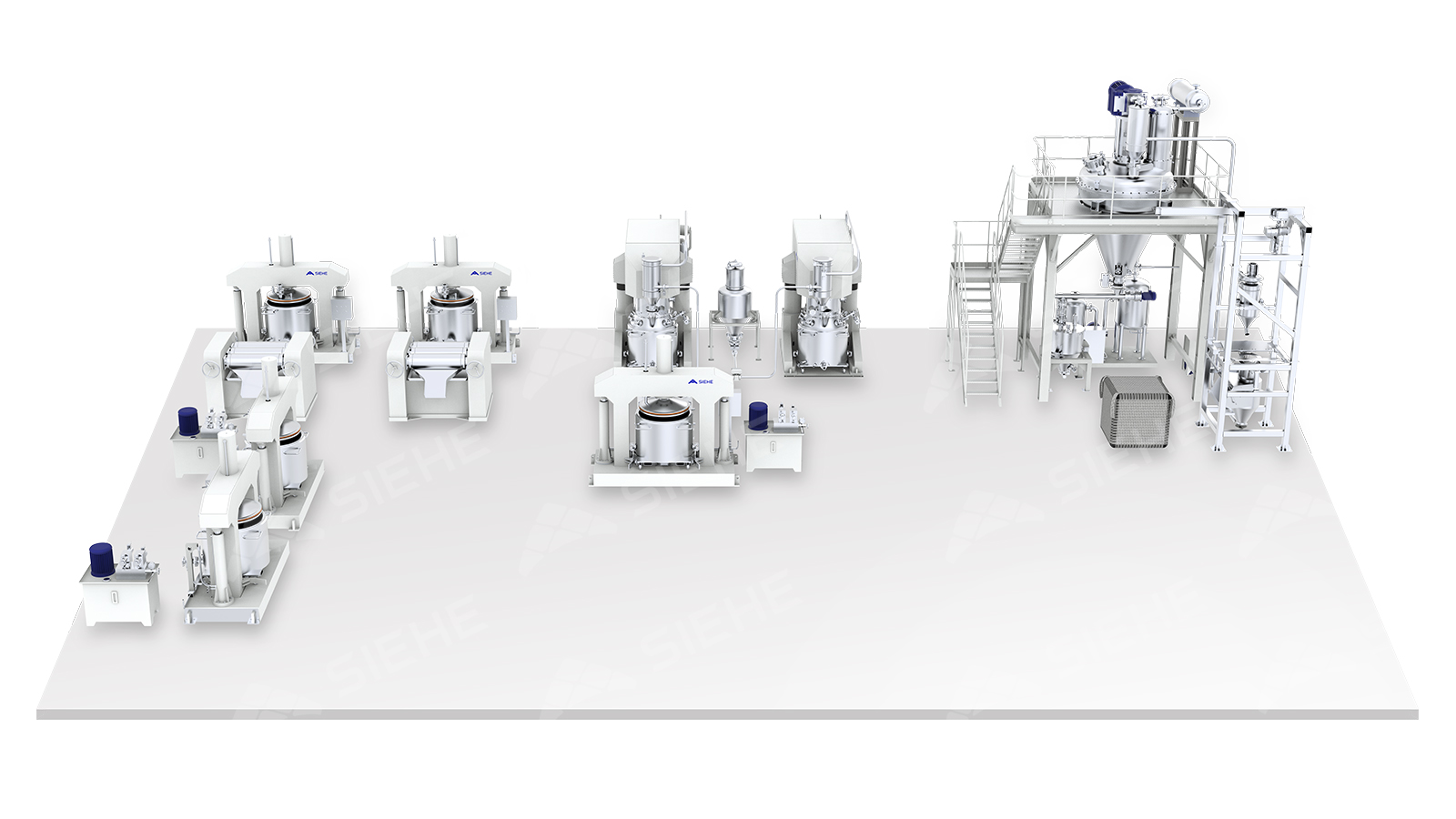

硅胶成套生产线

项目背景

湖北兴瑞硅材料有限公司(兴发集团全资子公司)以有机硅新材料为发展重点,拥有完整的有机硅产业链,进入新的发展阶段,客户希望定制一条高效智能的硅胶生产线,以满足对于化学原料及中间产品的处理需求,提高干燥和搅拌效果,提升企业效益。

项目概述

客户:湖北兴瑞硅材料有限公司

项目地点:湖北省宜昌市

加工物料:氢氧化铝、双组分硅胶

进料含水率:5000-6000 ppm

出料含水率:<1000 ppm

物料粘度:≤500,000cps

产能:2吨/天

工艺流程

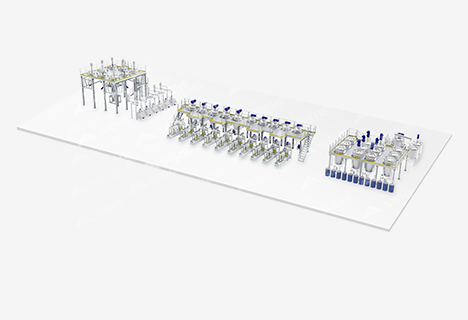

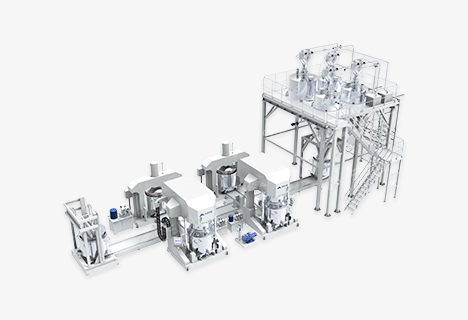

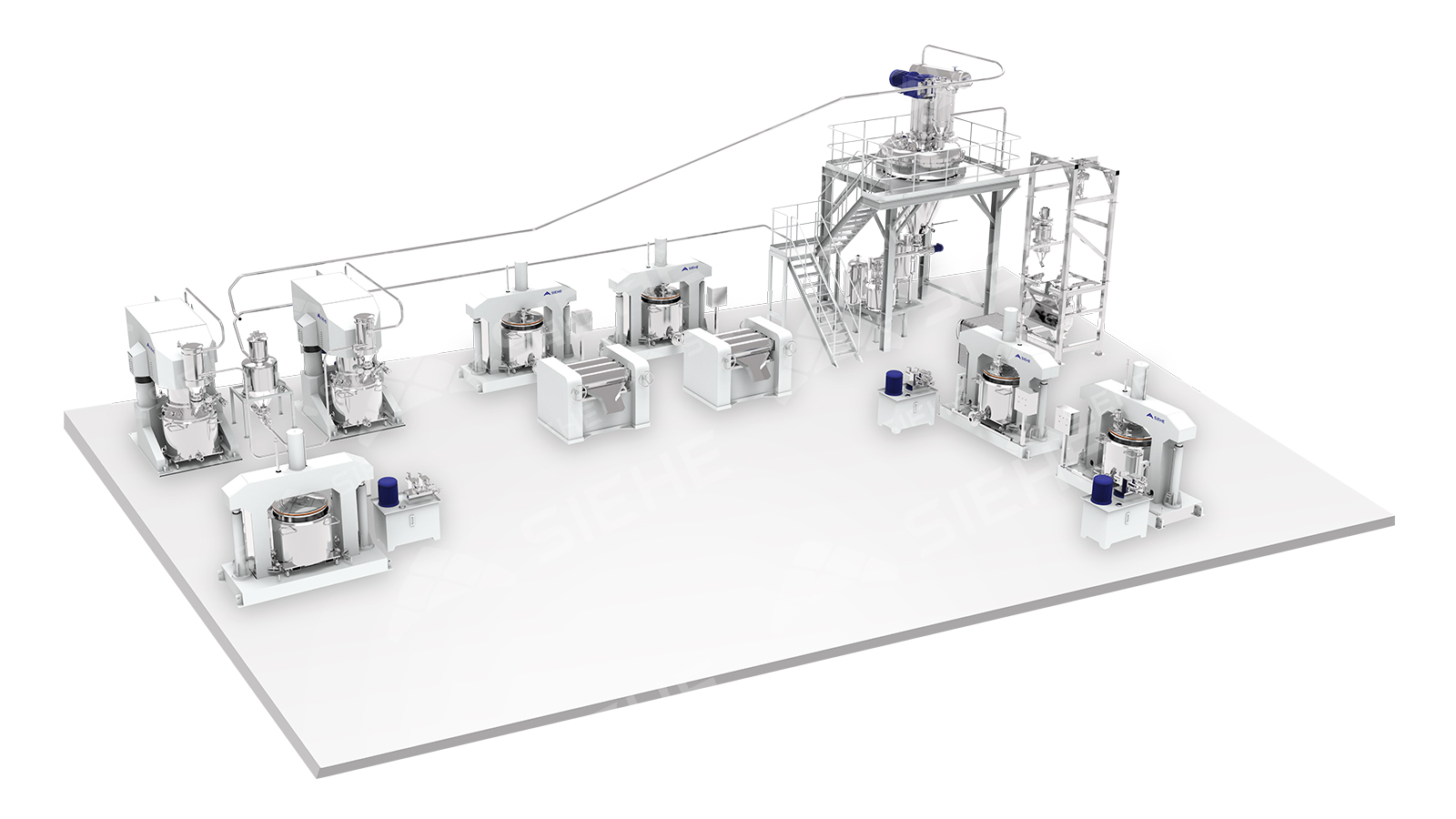

基于客户物料特性和厂房承载能力等实际情况,我们为其推荐了真空干燥、行星搅拌工艺,设计了一条硅胶成套生产线,主要包括:粉体卸料系统、投料系统、干燥系统、配料输送系统、混合搅拌系统、出料系统、控制系统等。

1)粉体卸料系统

氢氧化铝粉料经吨袋小袋一体拆包站卸料,内部带网格保护,粗过滤杂物。带除尘器和反吹,保持洁净的工作环境。

2)粉体投料系统

投料站锥底结构底部软管连接至真空上料机接收斗,将粉料连续输送至干燥机。上料机出口带转阀,有效防止堵料。

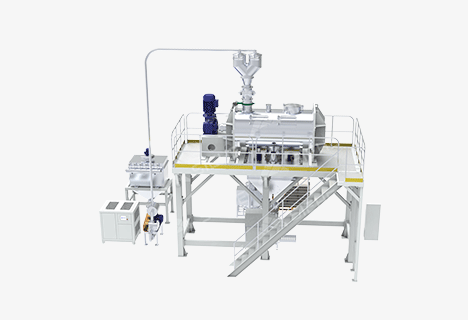

3)真空干燥系统

物料进入立式螺带干燥机后通过盘管给热,对其进行升温干燥,螺带搅拌器带动粉料沿锥型筒旋转并自下而上提升,作全方位的不规则往复运动,热量在物料中相互扩散,搭配真空冷凝系统,降低液体的挥发热点和空气中的含液率,有效缩短干燥时间。

4)配料输送系统

干燥机筒体亦充当料仓,干燥后的粉体由螺旋输送机输送至计量罐进行增量法配料;计量罐底部配置真空上料机,将配料完成的粉体输送至中间计量罐暂存;再由真空上料机将中间计量罐内的粉体输送至行星搅拌机。

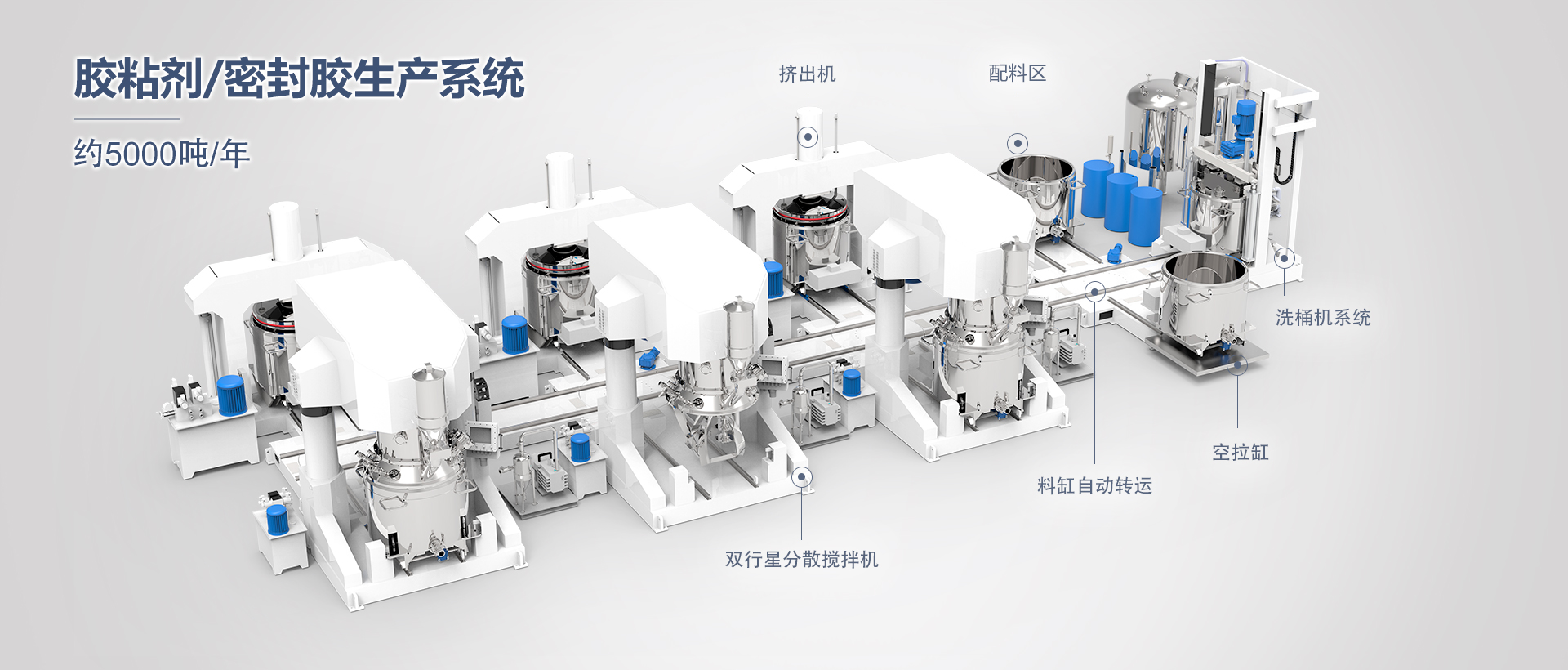

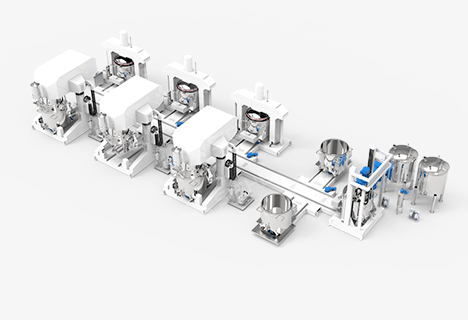

5)混合搅拌系统

完成液体进料后再逐步加入粉料,针对物料粘度高、对温度要求精准等特点,采用了两套双行星分散搅拌机用于A、B组分搅拌。根据工艺需求,搭配真空系统使用。

6)出料系统

共配置了4套挤出机,其中2套用于A、B组分成品出料;2套用于基胶的生产,出料口对着三辊机的进料辊,进行再分散来解决物料微量团聚的问题。

7)控制系统

整套产线采用SIEMENS PLC+触摸屏控制(包含拆包站粉料输送、真空干燥机的控制、配料量、A/B搅拌机对应的粉-液配料等),操作方便,可实现自动化程序操作。

设备优势

(1)立式螺带真空干燥机是一款混合、反应、干燥一步完成的功能型干燥设备,广泛应用于食品、胶粘剂、锂电池、制药等行业。

- 干燥效率高。其锥形结构和螺带式搅拌器使得物料在干燥过程中能够均匀受热和翻动,避免了物料结块和粘附现象的发生。加热干燥的同时将抽真空,可以有效降低物料表面的水分蒸发压力,从而提高干燥效率。

- 出料干净。螺带与筒壁的间隙小,可有效防止物料粘结在筒壁表面。采用小角度的锥型筒体结构,使卸料速度快、干净不积料。

- 智能化程度高。整个系统可以设计PLC智能化控制(如温度,真空度,转速等),并带信号接口,可以远程控制。

- 环保。可在真空装置前端设有除尘装置,冷凝回收装置、固气分离装置等,尽可能减少原料的损耗及环境污染。

(2)双行星分散搅拌机适用于中、高粘度产品,最高粘度可达10,000Pa.s,广泛应用于胶粘剂、硅胶、高档油墨、腻子等领域,是制胶行业的核心设备。

- 重载型设计,针对高粘度或超高粘度产品,能够高效的实现混合分散。

- 搅拌器精密铸造,经CNC加工成型,极限缩小桨叶与桨叶以及桨叶与桶壁、桶底的间隙,具备更好的捏合力,均匀度和搅拌效率。

- 温度控制精准。根据工艺需求可抽真空,配置夹套对物料实现加热/冷却控制,结合顶置式测温探头,确保温度准确和稳定,从而获得理想的制胶效果。

- 出料干净,清洗方便。独立的刮壁桨随行星架旋转,把桶壁的物料完全刮掉,使桶壁无滞留料。

结语

这条硅胶成套生产线采用智能化控制系统,实现从粉料投放、干燥、配料、搅拌到成品输出的自动化生产流程,已于8月初运抵客户生产基地并顺利投产,有效提升了干燥效率与搅拌质量,同时大幅降低能耗与生产成本,为企业带来显著的经济效益与环保效益。